مشخصات فنی دستگاه تراش

دستگاه تراش برای برادهبرداری و شکلدهی به انواع قطعات فلزی به کار میرود. این دستگاه با استفاده از ابزار برشی خاصی به نام ابزار تراش، مواد اضافی را از روی قطعه کار بر میدارد و آن را به ابعاد و شکل مورد نیاز در میآورد.

انتخاب صحیح مشخصات فنی دستگاه تراش نقش مهمی در بهرهوری و کیفیت فرایند تراشکاری دارد. در این مقاله با معیارهای انتخاب صحیح مشخصات فنی دستگاه تراش برای تولید قطعات با دقت و کیفیت بالا آشنا خواهیم شد.

اجزای اصلی دستگاه تراش

دستگاه تراش، از اجزای مختلفی تشکیل شده است که هر کدام نقش مهمی در عملکرد و دقت این دستگاه دارند. در این بخش، به اجزای اصلی دستگاه تراش پرداخته و وظایف هر قسمت را بررسی خواهیم کرد.

-

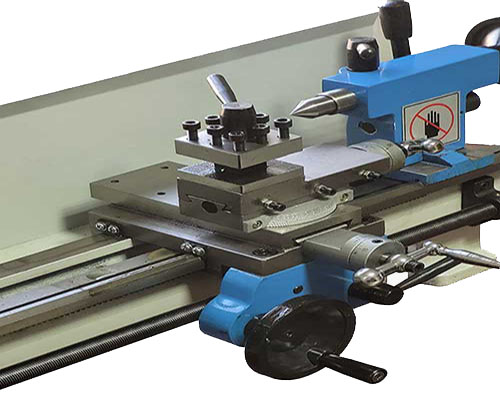

میز کار:

میز کار یکی از اجزای اساسی دستگاه تراش است مانند دستگاه تراش رومیزی که قطعه کاری را در بر میگیرد. این میز با قابلیت حرکت در جهتهای مختلف، امکان قرارگیری دقیق قطعه کاری را فراهم میکند.

-

اسپیندل:

اسپیندل قسمتی است که ابزار برش به آن متصل میشود. این اجزا با ایجاد حرکت چرخشی، به ابزار برش اجازه میدهد قطعه کاری را از برشهای مختلف عبور دهد.

-

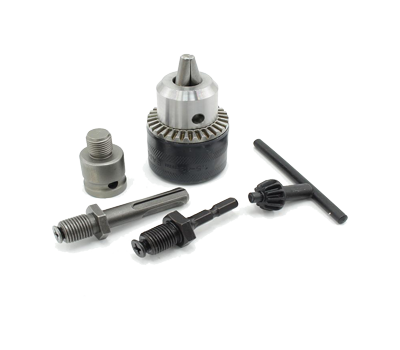

ابزارهای برش:

ابزارهای برش شامل انواع مختلفی از ابزارهای فلزی یا سختتر، که برای اصلاح شکل و ابعاد قطعه کاری استفاده میشوند. این ابزارها به اسپیندل متصل میشوند و در حین چرخش، مواد اضافی را از قطعه کاری برش میدهند.

-

سیستم حرکت:

سیستم حرکت شامل مکانیزمها و قطعاتی است که به دستگاه اجازه میدهند قطعه کاری و ابزار برش را در جهتهای مختلف حرکت دهند. این حرکتها شامل حرکتهای خطی و دورانی میشوند.

-

سیستم کنترل:

سیستم کنترل معمولاً شامل رایانه و نرمافزاری است که به دستگاه اجازه میدهد تا به طور دقیق و بر اساس برنامههای تعیین شده حرکت کند. این سیستمها به دستگاههای CNC منجر میشوند که از دقت و دقت بیشتری برخوردارند.

مشخصات فنی دستگاه تراش

دستگاه تراش با مشخصات فنی منحصر به فردی طراحی و ساخته میشود که تاثیر بسزایی در کیفیت و دقت تولید دارد. در این بخش، به بررسی مشخصات فنی اصلی دستگاه تراش پرداخته و اهمیت هریک را مورد بررسی قرار میدهیم.

-

دقت برش:

دقت برش یکی از ویژگیهای مهم و حیاتی در دستگاههای تراش است. این ویژگی نشاندهنده توانایی دستگاه در حفظ ابعاد دقیق و شکل صحیح قطعه کاری است. دقت برش تأثیر مستقیمی در کیفیت و دقت نهایی محصول دارد.

برای دستگاههای تراش، دقت برش به صورت مقدار میکرومتری یا میلیمتری اندازهگیری میشود. در دستگاههای تراش با دقت بالا، انحرافهای کوچک از ابعاد مورد نظر به راحتی تشخیص داده میشود و قطعه کاری با ابعاد دقیق تولید میشود.

دقت برش بستگی به عوامل مختلفی دارد که شامل دقت ماشینآلات، دقت ابزار برش، دقت مواد کاری و دقت برنامهریزی میشود. دستگاههای تراش با دقت بالا معمولاً در صنایع پیچیدهتری مانند صنایع هوافضا، پزشکی، خودروسازی و الکترونیک استفاده میشوند. این دستگاهها به تولید قطعاتی با دقت بسیار بالا نیاز دارند تا به نیازهای دقیق این صنایع پاسخ دهند.

در مقابل، دستگاههای تراش با دقت کمتر به طور عمده در کاربردهای کمتر دقیق مورد استفاده قرار میگیرند. این نوع دستگاهها معمولاً در تولید قطعاتی با دقت نسبی پایین مورد استفاده قرار میگیرند که نیاز به دقت بالایی ندارند، بنابراین، دقت برش به عنوان یک معیار مهم در انتخاب دستگاه تراش، باید با توجه به نیازهای تولیدی و کیفیت محصولات، به دقت انتخاب شود.

در مقابل، دستگاههای تراش با دقت کمتر به طور عمده در کاربردهای کمتر دقیق مورد استفاده قرار میگیرند. این نوع دستگاهها معمولاً در تولید قطعاتی با دقت نسبی پایین مورد استفاده قرار میگیرند که نیاز به دقت بالایی ندارند، بنابراین، دقت برش به عنوان یک معیار مهم در انتخاب دستگاه تراش، باید با توجه به نیازهای تولیدی و کیفیت محصولات، به دقت انتخاب شود.

-

سرعت اسپیندل:

سرعت اسپیندل یکی از پارامترهای مهم در دستگاههای تراش است که تأثیر بسزایی بر کیفیت و کارایی برشها دارد. سرعت اسپیندل به تعداد دورهایی اشاره دارد که اسپیندل به افتراق زمانی مشخص چرخش میکند. این پارامتر به واحد دور در دقیقه (RPM) اندازهگیری میشود.

سرعت اسپیندل به انتخاب نوع مواد کاری، ابزار برش و نیازهای تولیدی بستگی دارد. برای مواد نرمتر معمولاً سرعت اسپیندل بالاتر تنظیم میشود تا بهترین کیفیت برش حاصل شود. اما برای مواد سختتر و فلزات سخت، سرعت اسپیندل باید کمتر تنظیم شود تا از سایش زیاد ابزار برش جلوگیری شود.

سرعت اسپیندل همچنین بر تولید گرما و ترکهای حرارتی در مواد کاری تأثیر دارد. سرعت اسپیندل مناسب میتواند به جلوگیری از گرمای زیاد و تغییر شکل ناخواسته مواد کاری کمک کند.

در دستگاههای تراش با کنترل عددی (CNC)، تنظیم سرعت اسپیندل به صورت دقیق و خودکار انجام میشود. این امکان به تولید قطعات با دقت و کیفیت بیشتر کمک میکند، در نتیجه، انتخاب سرعت اسپیندل باید با دقت و با توجه به نوع کار و مشخصات مواد کاری انجام شود تا بهترین نتیجه در فرآیند تراشکاری حاصل شود.

سرعت اسپیندل به انتخاب نوع مواد کاری، ابزار برش و نیازهای تولیدی بستگی دارد. برای مواد نرمتر معمولاً سرعت اسپیندل بالاتر تنظیم میشود تا بهترین کیفیت برش حاصل شود. اما برای مواد سختتر و فلزات سخت، سرعت اسپیندل باید کمتر تنظیم شود تا از سایش زیاد ابزار برش جلوگیری شود.

سرعت اسپیندل همچنین بر تولید گرما و ترکهای حرارتی در مواد کاری تأثیر دارد. سرعت اسپیندل مناسب میتواند به جلوگیری از گرمای زیاد و تغییر شکل ناخواسته مواد کاری کمک کند.

در دستگاههای تراش با کنترل عددی (CNC)، تنظیم سرعت اسپیندل به صورت دقیق و خودکار انجام میشود. این امکان به تولید قطعات با دقت و کیفیت بیشتر کمک میکند، در نتیجه، انتخاب سرعت اسپیندل باید با دقت و با توجه به نوع کار و مشخصات مواد کاری انجام شود تا بهترین نتیجه در فرآیند تراشکاری حاصل شود.

-

قدرت موتور:

قدرت موتور ویژگیهای اساسی در دستگاههای تراش است که تاثیر مستقیمی بر کارایی و توانایی دستگاه دارد. قدرت موتور به واحد وات (W) اندازهگیری میشود و نشاندهنده توانایی موتور در ایجاد چرخش اسپیندل و ایجاد برشهای مختلف است.

قدرت موتور با توجه به نوع کارها و مواد کاری متفاوت استفاده میشود. مواد سختتر و فلزات سنگین نیاز به موتورهای با قدرت بیشتری دارند تا بتوانند به درستی برشها را انجام دهند.

قدرت موتور با توجه به نوع کارها و مواد کاری متفاوت استفاده میشود. مواد سختتر و فلزات سنگین نیاز به موتورهای با قدرت بیشتری دارند تا بتوانند به درستی برشها را انجام دهند.

همچنین، قدرت موتور در تصمیمگیریهایی مانند ایجاد برشهای عمیق و پرسرعت نیز تأثیر دارد، در دستگاههای تراش، قدرت موتور معمولاً به صورت واحدات اسب بخار (HP) نیز معرفی میشود. موتورهای با قدرت بالا قادر به مقابله با مقاومتهای برشی بیشتر هستند و بهبود در عملکرد تراشکاری ایجاد میکنند.

اما باید توجه داشت که استفاده از موتورهای با قدرت بیشتر نیاز به مصرف انرژی بیشتر و مکانیزمهای خنککننده دارد. همچنین، انتخاب قدرت موتور باید با توجه به ظرفیت و قدرت دستگاه به طور کلی انجام شود تا از هماهنگی میان اجزا جلوگیری شود.

در نهایت، انتخاب قدرت موتور به دقت باید با توجه به نوع کارها، مواد کاری و نیازهای تولیدی انجام شود تا دستگاه تراش با توان مناسب و بهینه برای کارهای مختلف آماده شود.

اما باید توجه داشت که استفاده از موتورهای با قدرت بیشتر نیاز به مصرف انرژی بیشتر و مکانیزمهای خنککننده دارد. همچنین، انتخاب قدرت موتور باید با توجه به ظرفیت و قدرت دستگاه به طور کلی انجام شود تا از هماهنگی میان اجزا جلوگیری شود.

در نهایت، انتخاب قدرت موتور به دقت باید با توجه به نوع کارها، مواد کاری و نیازهای تولیدی انجام شود تا دستگاه تراش با توان مناسب و بهینه برای کارهای مختلف آماده شود.

-

ابعاد میز کار:

ابعاد میز کار نیز بر اساس نوع قطعات کاری و ابزارهای برش تعیین میشود. میز کار باید اندازهای مناسب داشته باشد که قطعه کاری بتواند به صورت دقیق و راحتی روی آن قرار بگیرد.

-

سیستم کنترل:

سیستم کنترل یکی از عوامل مهم در دستگاههای تراش است که تاثیر بزرگی بر دقت، کیفیت و توانایی دستگاه دارد. سیستم کنترل به واحدی اشاره دارد که مسئولیت کنترل حرکتها، سرعتها و عملکرد دستگاه تراش را بر عهده دارد. انتخاب نوع سیستم کنترل باید با توجه به نوع کارها، پیچیدگی عملیات و نیازهای تولیدی انجام شود.

در دستگاههای تراش، دو نوع اصلی سیستم کنترل استفاده میشود:

در دستگاههای تراش، دو نوع اصلی سیستم کنترل استفاده میشود:

-

سیستمهای کنترل دستی:

در این نوع سیستم کنترل، عملکرد دستگاه توسط اپراتور با استفاده از دستهها و دکمههای مخصوص کنترل میشود. این نوع کنترل به ویژه در دستگاههای کوچک و ساده استفاده میشود. این نوع کنترل اغلب به اپراتور اجازه میدهد تا دستی تغییرات مورد نیاز را انجام دهد، اما ممکن است دقت و تکرارپذیری در برخی عملیات پایین باشد.

-

سیستمهای کنترل عددی (CNC):

سیستمهای کنترل عددی به وسیله کامپیوتر و نرمافزارهای مخصوص کنترل میشوند. این سیستمها به اپراتور اجازه میدهند تا برنامههای تراشکاری دقیق را ایجاد کنند و دستگاه به صورت خودکار اقدام به انجام این برنامهها کند. سیستمهای کنترل عددی توانایی دقت بالا، تکرارپذیری و انجام عملیاتهای پیچیده را بهبود میبخشند.

سیستم کنترل عددی به ویژه در صنایع پیچیده مانند صنایع هوافضا، خودروسازی و تولید انبوه استفاده میشود. این سیستمها امکان تنظیم دقیق پارامترها و انجام عملیاتهای چندگانه را فراهم میکنند و تاثیر بزرگی در بهبود کیفیت و کارایی فرآیند تراشکاری دارند.

در نتیجه، انتخاب نوع سیستم کنترل باید با توجه به نوع کارها، اهمیت دقت و کیفیت، پیچیدگی عملیات و نیازهای تولیدی انجام شود. سیستم کنترل مناسب میتواند عملکرد دستگاه تراش را بهبود داده و به تولید موثرتر و با کیفیتتر کمک کند.

در نتیجه، انتخاب نوع سیستم کنترل باید با توجه به نوع کارها، اهمیت دقت و کیفیت، پیچیدگی عملیات و نیازهای تولیدی انجام شود. سیستم کنترل مناسب میتواند عملکرد دستگاه تراش را بهبود داده و به تولید موثرتر و با کیفیتتر کمک کند.

هنگام خرید به چه مشخصات فنی دقت کنیم؟

برای خرید دستگاه تراش، پیشنهاد میکنم به مشخصات فنی زیر توجه ویژهای داشته باشید:

- توان موتور:

متناسب با نوع و جنس موادی که قرار است ماشینکاری شود، توان کافی لازم است.

- دور موتور:

سرعت بالاتر برای برشهای سریعتر و کیفیت بهتر سطح مطلوب است.

- دقت مکانیکی:

هرچه دقت بالاتر باشد، قطعات تولیدی دقیقتر خواهند بود.

- ظرفیت تراش:

قطر و طول تراش باید با ابعاد قطعات مورد نظر مطابقت داشته باشد.

- قدرت راهنماها:

باید بتوانند بدون لرزش بار سنگین ماشینکاری را تحمل کنند.

- سیستم خنککاری و روانکاری:

باید بتواند به طور مداوم قطعه و ابزار را خنک و روان نگه دارد.

انتخاب صحیح این مشخصات، کلید تولید قطعات با کیفیت و دقت بالاست.

نتیجهگیری

دستگاه تراش با تواناییها و مشخصات فنی خود یکی از ابزارهای حیاتی در صنعت ماشینسازی و تولید است. انتخاب صحیح و استفاده بهینه از این دستگاه میتواند به بهبود عملکرد و کیفیت تولید کمک کند.

انتخاب صحیح این مشخصات، کلید تولید قطعات با کیفیت و دقت بالاست.

نتیجهگیری

دستگاه تراش با تواناییها و مشخصات فنی خود یکی از ابزارهای حیاتی در صنعت ماشینسازی و تولید است. انتخاب صحیح و استفاده بهینه از این دستگاه میتواند به بهبود عملکرد و کیفیت تولید کمک کند.

انتخاب دقیق مشخصات فنی، از جمله دقت برش، سرعت اسپیندل، قدرت موتور، ابعاد میز کار و سیستم کنترل، به شما امکان میدهد تا دستگاهی را انتخاب کنید که با نیازهای تولیدی شما سازگاری داشته باشد.

با توجه به اهمیت دستگاه تراش در تولید، بهتر است قبل از خرید به دقت مشخصات فنی را بررسی کنید و با کمک کارشناسان فنی مشورت کنید و همچنین با کاربرد دستگاه تراش رومیزی آشنا شوید.

انتخاب مدل مناسب دستگاه، تنظیمات دقیق و توجه به جزئیات کارکرد میتواند به بهرهوری بیشتر در فرآیند تولید کمک کند، با توجه به تاثیر دستگاه تراش بر کیفیت محصولات و بهرهوری، این ابزار باید با دقت و به دقت انتخاب شود تا تولید با کیفیت و رقابتپذیری بیشتر ایجاد شود.